在一份新的新闻稿中,苹果深入介绍了其如何在本年度的Apple Watch Series 11和Apple Watch Ultra 3的制造过程中运用3D打印技术。

这两款型号首次完全采用100%回收的航空级钛金属粉末制成,苹果称此举“此前被认为无法大规模实现”。

这项制造突破显著改善了Apple Watch生产对环境的影响。

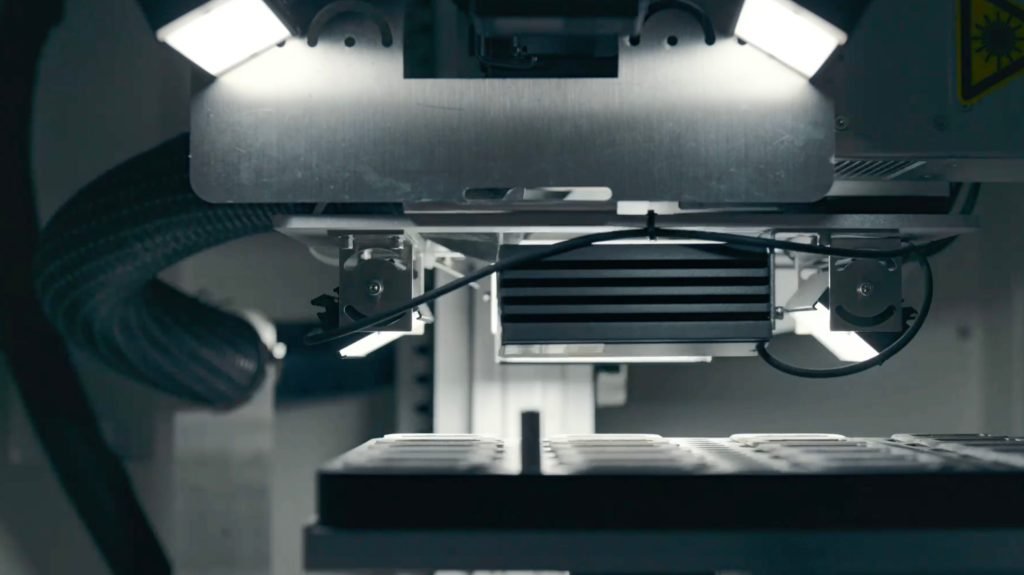

使用3D打印技术制造Apple Watch

苹果解释说,它必须在完善3D打印技术应用与保持Apple Watch的耐用性及优雅设计之间取得平衡:

今年,所有的Apple Watch Ultra 3和钛金属款Apple Watch Series 11的表壳均采用100%回收的航空级钛金属粉末通过3D打印制成,这是一项此前被认为无法大规模实现的成就。苹果的每个团队都为一个共同的抱负而齐心协力。Series 11的抛光镜面必须完美无瑕。Ultra 3必须保持其耐用性和轻量化形态,以满足日常探险者的需求。同时,两者都必须在不影响性能的前提下更环保,并使用相同或更优质的材料。

新闻稿继续写道:

利用3D打印的增材制造工艺,物体被一层层打印出来,直至尽可能接近所需的最终形状。历史上,机械加工锻造部件是减材工艺,需要切削掉大量材料。这一转变使得Ultra 3和Series 11的钛金属表壳仅使用与前代产品相比一半的原材料。

苹果表示,这项创新工艺在2025年节省了超过400公吨的钛原料。Apple Watch Series 11和Apple Watch Ultra 3使用的原材料比前代产品减少了50%。

“减少50%是一项巨大的成就——用制造一块手表的材料量,你现在可以得到两块手表,”苹果环境与供应链创新副总裁Sarah Chandler解释道。“当你追溯回去,这对地球的资源节约是巨大的。”

苹果强调,所有这些努力都旨在实现其“Apple 2030”目标,即在2030年底前在整个价值链实现碳中和。“目前,制造Apple Watch所使用的电力已全部来自风能和太阳能等可再生能源,”苹果表示。

3D打印技术还为Apple Watch Series 11和Apple Watch Ultra 3带来了一项关键升级:蜂窝型号天线外壳的防水性能得到改善。

超越Apple Watch范畴,苹果在3D打印方面的工作使其能够为iPhone Air的5.6毫米机身制造出足够薄的USB-C端口:

这种设计灵活性还带来了超越Apple Watch的另一个好处:新款iPhone Air上的USB-C端口。通过使用相同的回收钛金属粉末3D打印出一个带有钛金属外壳的全新端口,苹果得以将其极其轻薄又耐用的设计变为现实。

完整的新闻稿可在苹果官网上找到。它深入揭示了Apple Watch Series 11和Apple Watch Ultra 3背后所有的制造技术以及由此带来的益处。